«Момент + Угол»: применение на главном конвейере автомобильного завода в РФ

Принято считать, что в отечественном автомобилестроении такие сложные стратегии затяжки, как «Момент + Угол», применяются исключительно на производстве двигателей. Но это не так. Применение можно встретить и на главном сборочном конвейере

Еще один пример из российской практики

Один из наших заказчиков обратился с проблемой: затяжка болтов М12 х 1,5 с помощью углового пневматического гайковерта на соединении средней жесткости без видимых причин стала приводить к разрушению болтов при выполнении затяжки. Проверка состояния инструмента, качества комплектующих, уровня подготовки операторов не выявила отклонений. Ситуация осложнялась еще и тем, что останов конвейера приводил к большим убыткам.

Имитация сборочного процесса в лабораторных условиях показала, что причины нужно искать в цехе. Далее была проведена беседа с операторами. Задавался один и тот же вопрос: что, по их мнению, изменилось в околооперационном пространстве или непосредственно в самом сборочном процессе. Ответ одного из рабочих очень помог: изменился цвет болтов. Ранее все партии были черными, а последняя – с серым покрытием. Маркировка болта при этом оставалась прежней, поставщик не менялся.

Итог исследования озадачил всех. Выяснилось, что поставщик болтов ранее применял фосфатирование, но в какой-то момент решил заменить его на цинковое покрытие, чтобы улучшить анти-коррозионные свойства. При этом потребитель в известность поставлен не был. Масляный туман на рабочем месте, создаваемый выходными потоками воздуха через пневматические гайковерты, почти не оказывающий никакого воздействия на фосфатное покрытие болтов, образовывал тонкий масляный слой на цинковом покрытии, резко снижая коэффициент трения. Неудивительно, что новый болт нагружался сильнее, т.к. большая часть крутящего момента трансформировалась в стягивающее усилие, превышающее запас прочности болта. Было ясно одно: требуется корректировка крутящего момента или полная замена стратегии затяжки.

Имитация сборочного процесса в лабораторных условиях показала, что причины нужно искать в цехе. Далее была проведена беседа с операторами. Задавался один и тот же вопрос: что, по их мнению, изменилось в околооперационном пространстве или непосредственно в самом сборочном процессе. Ответ одного из рабочих очень помог: изменился цвет болтов. Ранее все партии были черными, а последняя – с серым покрытием. Маркировка болта при этом оставалась прежней, поставщик не менялся.

Итог исследования озадачил всех. Выяснилось, что поставщик болтов ранее применял фосфатирование, но в какой-то момент решил заменить его на цинковое покрытие, чтобы улучшить анти-коррозионные свойства. При этом потребитель в известность поставлен не был. Масляный туман на рабочем месте, создаваемый выходными потоками воздуха через пневматические гайковерты, почти не оказывающий никакого воздействия на фосфатное покрытие болтов, образовывал тонкий масляный слой на цинковом покрытии, резко снижая коэффициент трения. Неудивительно, что новый болт нагружался сильнее, т.к. большая часть крутящего момента трансформировалась в стягивающее усилие, превышающее запас прочности болта. Было ясно одно: требуется корректировка крутящего момента или полная замена стратегии затяжки.

В поисках решения…

Вновь понадобились лабораторные тесты, чтобы определить целевое значение крутящего момента и допуск для затяжки болтов с цинковым покрытием и масляной пленкой. Оказалось, что для разрыва болтов было достаточно уже половины исходного значения крутящего момента.

Лабораторные тесты выявили еще одну проблему, которая сопровождала переход на болты с цинковым покрытием в условиях попадания различного количества масляного тумана: стягивающее усилие получалось нестабильным и варьировалось от низкого до разрушающего.

Определить номинальный крутящий момент и соответствующий допуск не получалось из-за большого разброса коэффициента трения. Целью дальнейшего эксперимента было найти такую стратегию, при которой бы обеспечивалось достаточное стягивающее усилие без обрыва болтов.

Соединение вело себя таким образом, что для предотвращения смещения деталей требовалось минимальное стягивающее усилие, но для его обеспечения нужно было назначить крутящий момент с узким допуском для лучшей повторяемости и стабильным количеством масляного тумана(!), чтобы стабилизировать коэффициент трения… Но стабильность коэффициента трения как раз и представляла главную сложность.

Лабораторные тесты выявили еще одну проблему, которая сопровождала переход на болты с цинковым покрытием в условиях попадания различного количества масляного тумана: стягивающее усилие получалось нестабильным и варьировалось от низкого до разрушающего.

Определить номинальный крутящий момент и соответствующий допуск не получалось из-за большого разброса коэффициента трения. Целью дальнейшего эксперимента было найти такую стратегию, при которой бы обеспечивалось достаточное стягивающее усилие без обрыва болтов.

Соединение вело себя таким образом, что для предотвращения смещения деталей требовалось минимальное стягивающее усилие, но для его обеспечения нужно было назначить крутящий момент с узким допуском для лучшей повторяемости и стабильным количеством масляного тумана(!), чтобы стабилизировать коэффициент трения… Но стабильность коэффициента трения как раз и представляла главную сложность.

Стратегия «Момент + Угол»

Оставалось еще одно решение: испытать стратегию «Контроль момента + поворот болта на угол». В качестве решения это вполне подходило, но ненадолго, т.к. завод на тот момент не был оснащен высокоточными электрическими системами, способными реализовать такую стратегию. В итоге для того, чтобы выработать оставшиеся 4 000 болтов и дождаться получения новой партии (через два дня) найденная стратегия использовалась в качестве обходной технологии. Болт затягивался с помощью динамометрического ключа до 15 Нм, а затем дотягивался на 90°, и задача была полностью решена.

Скорость сборки снизилась, но линия не остановилась. Эта работа очень помогла нам убедить заказчика задуматься об инвестициях в электрические системы. Да, это - затратное мероприятие, но на некоторых операциях вполне оправданное, т.к. позволяет избежать отзывов продукции или дорогостоящих доработок.

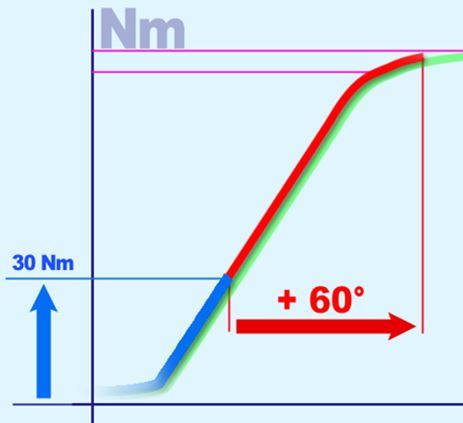

На графиках ниже показано влияние масляного тумана на различные покрытия болтов.

Скорость сборки снизилась, но линия не остановилась. Эта работа очень помогла нам убедить заказчика задуматься об инвестициях в электрические системы. Да, это - затратное мероприятие, но на некоторых операциях вполне оправданное, т.к. позволяет избежать отзывов продукции или дорогостоящих доработок.

На графиках ниже показано влияние масляного тумана на различные покрытия болтов.

Рисунок 1 - Болт с фосфатным покрытием: зависимость диапазона стягивающего усилия от диапазона крутящего момента

Рисунок 2 - Болт с цинковым покрытием: зависимость диапазона стягивающего усилия от диапазона крутящего момента при различном количестве масляного тумана

Рисунок 3 - Болт с цинковым покрытием: зависимость стягивающего усилия от угла поворота болта.